L’économie circulaire

Qu’est-ce que l’économie circulaire

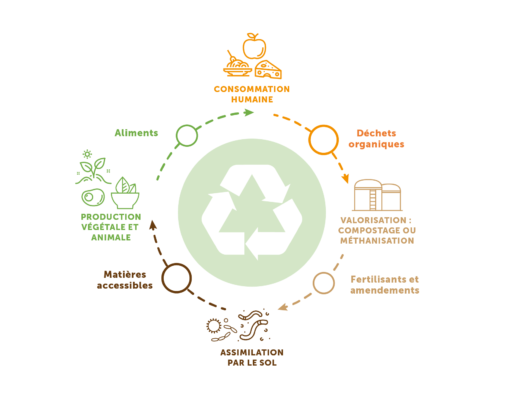

Selon l’Office fédéral de l’environnement (OFEV), l’économie circulaire se différencie des processus de production linéaires, encore largement répandus. Dans ces derniers, les matières premières sont extraites pour être transformées en produits, qui sont vendus, consommés puis jetés (cf. schéma ci-dessous). Il en découle non seulement une raréfaction des matières premières, mais aussi des émissions polluantes, de grandes quantités de déchets et des atteintes à l’environnement

L’économie circulaire réintègre les matériaux et les produits dans le circuit (flèches vertes dans le schéma ci-dessous). En conséquence, elle nécessite moins de matières premières qu’un système linéaire. De plus, elle permet aux produits de conserver leur valeur plus longtemps et génère moins de déchets.

L’économie circulaire englobe l’entier du cycle des matières et des produits, à savoir l’extraction, la conception, la production, la distribution, l’utilisation sur une durée aussi longue que possible et le recyclage. Elle demande ainsi une approche différente de la part de tous les acteurs.